航空流體自封式連接器沖擊流動綜合試驗臺設計

[摘 要] 根據航空流體自封式連接器性能參數檢測要求,從智能化、集成化、實用化的設計原則出發,研制出了工作可靠、響應迅速、操作簡便的新型多功能沖擊流動綜合試驗臺。試驗臺油源采用定量泵加蓄能器組合,該供油方式可實現短時大流量供給。通過電液比例節流閥調節油液供給,控制被試件的沖擊流量及壓力降,采用工業控制計算機和 PLC 采集和控制試驗系統的壓力、流量、溫度參數,記錄試驗參數,輸出試驗結果。該試驗臺測控精度高、使用方便、擴展性強,能滿足我公司 DN03 ~ DN16 短持續時間沖擊流動試驗、長持續時間沖擊流動試驗的測試要求。

1 引 言

在軍用飛機和地面維保設備中,為提高管路檢修效率、減少拆裝過程中的滴漏及對管路內部介質的污染,在管路系統中設置有若干的流體自封式連接器。連接器公頭及母頭連接時,流體雙向自由流通;當公頭和母頭斷開后,流體被封閉在連接器及管道中。連接器的耐流量沖擊性能是產品的重要技術性能指標,相關試驗是產品可靠性和鑒定試驗的重要組成部分。研制的這臺航空全流體自封式連接器綜合試驗臺,能完成我公司 DN03 ~ DN16 六種通徑連接器短持續時間沖擊流動試驗、長持續時間沖擊流動試驗,可以檢測連接器的技術參數性能是否滿足設計要求。

2 主要試驗要求

2.1 短持續時間沖擊流動試驗

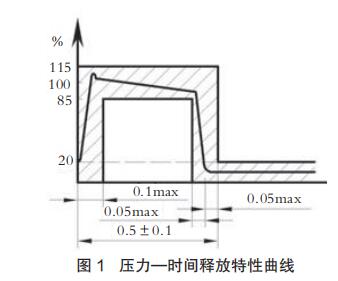

在公母頭連接狀態下,將 25 個額定流量下的壓力降作為基礎的沖擊試驗壓力,通過調節油液供給,使連接器兩端的壓差與時間的關系滿足圖 1 所示的壓力—時間釋放特性曲線。正方向完成 100 次沖擊后,檢查被試件額定流量下壓力降及密封性,確認性能符合要求后再反方向進行 100 次沖擊,再次檢查被試件的額定流量壓力降及密封性。

2.2 長持續時間沖擊流動試驗

在公母頭連接狀態下,將試驗臺的流量調節為連接器的5 倍額定流量,對產品進行流量沖擊,沖擊時間為 5±0.5s。沖擊結束后,將流量降為零,進行下一次沖擊。正方向完成

100 次沖擊后,檢查被試件額定流量壓力降及密封性,確認性能完好后再反方向進行 100 次沖擊,再次檢查被試件的額定流量壓力降及密封性。

2.3 主要技術參數

液壓介質:YH-15

泵源壓力:0 ~ 28MPa

泵源流量:12L/min

沖擊流量:10 ~ 301.5L/min

沖擊壓力:0 ~ 2.5MPa

電氣功率:12kW

測控精度:±0.5% F.S

系統清潔度:GJB420B-6 級

3 試驗方案設計

3.1 總體方案設計

在調研和制定方案過程中發現,為符合短持續時間沖擊流動試驗壓力—時間釋放特性曲線的要求,對液壓元件及控制系統的動態響應要求較高,試驗臺需要在結構設計、管路布置、試驗數據的采集方面根據響應要求做優化。為充分滿足 DN03 ~ DN16 六種規格的連接器的試驗需求,試驗臺供給流量范圍會很大。

本試驗臺采用定量泵加蓄能器組合,利用高壓氣體的快速釋放特性,采用蓄能器作為沖擊流動試驗的主要動力源,以較大通徑連接器一次沖擊流動試驗所需的液壓介質體積核算蓄能器的容積,通過定量泵對蓄能器進行補壓,實現短時大流量液壓介質供給 [5]。

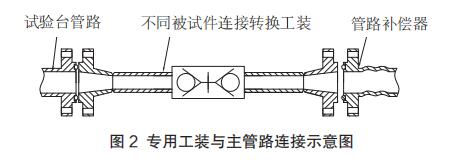

通過電液比例節流閥對輸出流量進行調節,滿足沖擊流動試驗的壓差及流量需求;通過制作不同通徑的專用轉換工裝,按照圖 2 方式進行連接,減少高頻響比例節流閥到連接器之間的容積,提高系統響應速度;根據測試流量不同,將被試件分為 DN03 ~ 10 和 DN12 ~ 16 兩組,由兩路液壓回路提供沖擊所需的液壓介質;通過系統設置的壓力、壓差、溫度、液位、流量傳感器采集試驗臺的運行參數,工業控制計算機和 PLC 對采集信號進行處理,控制液壓元件動作,輸出試驗結果 [1]。控制系統中設置超壓、超流量保護,通過PLC 的邏輯控制與操作互鎖,防止對被試件造成損壞,保證設備的安全。

3.2 液壓原理

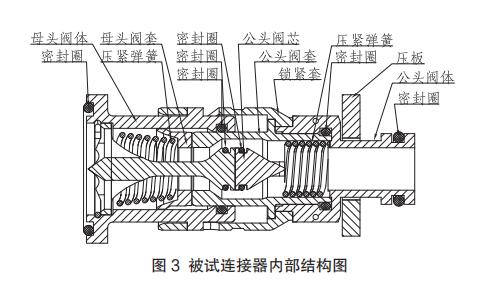

被試連接器結構如圖 3 所示。

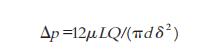

在公頭和母頭連接狀態時,連接器的閥套、閥體、閥芯等零部件形成同心環形縫隙流道。其壓差滿足如下環形縫隙流公式 [2]:

在試驗過程中,動力粘度、縫隙長度、孔直徑、縫隙量均為特定的數值,通過調節連接器流量,可實現對連接器壓力降的調節。

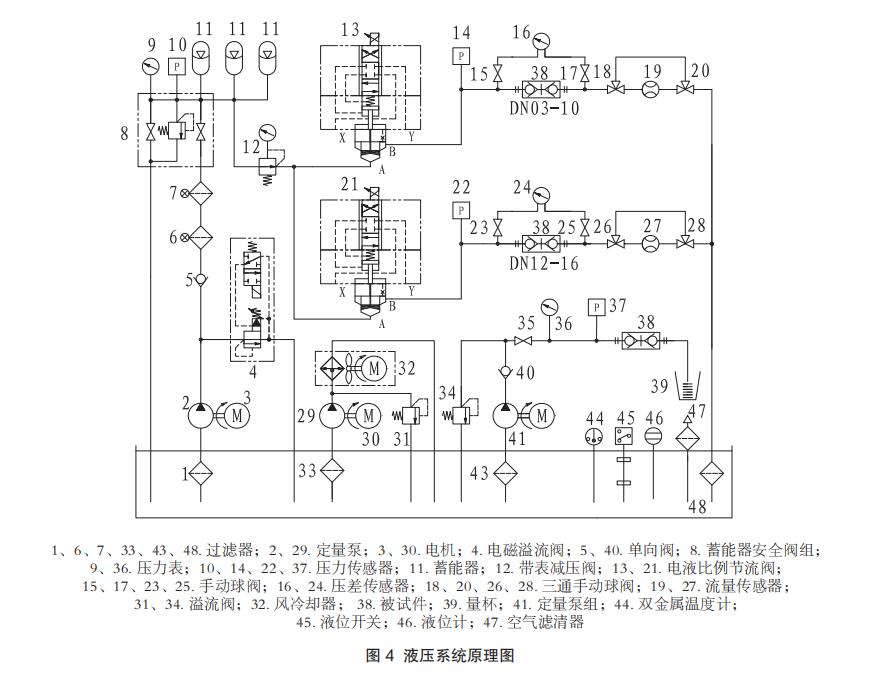

試驗臺通過內置的壓差傳感器,實時監測被試連接器兩端的壓力降數值,傳感器信號傳遞至控制器后,控制器調節電液比例節流閥的開度,完成對被試連接器供給流量的控制。試驗臺液壓原理圖如圖 4 所示。

定量泵 2 從油箱吸入液壓油進行加壓,經過濾器 6、7 過濾后輸送到蓄能器 11。通過壓力傳感器 10 監測蓄能器油液壓力,當壓力不足時,切斷試驗回路,由定量泵向蓄能器內部補壓。當壓力上升至額定力時,電磁溢流閥 4 電磁鐵斷電,停止補壓,使蓄能器內部壓力保持在試驗要求范圍。在蓄能器流量輸出過程中,高壓介質體積減小,壓力下降 [4]。通過在系統設置的減壓閥 12,保持試驗油路壓力穩定,便于電液比例節流閥控制流量,系統中設置有蓄能器安全閥組,能有效保護蓄能器安全,方便系統檢修。對于 DN03 ~ 10 被試件,通過壓差傳感器 16 和電液比例節流閥 13 閉環控制,調節被試件油液供給,滿足短持續時間沖擊流動試驗要求的壓差—時間釋放曲線;通過流量傳感器 19 和電液比例節流閥 13 閉環控制,調節被試件油液供給,滿足長持續時間沖擊流動試驗要求的沖擊流量。在進行 DN12 ~ 16 被試件試驗時,切換大流量油路按上述原理進行試驗。系統中設置獨立的冷卻循環,將液壓系統溫度控制在試驗要求范圍。連接器的短持續時間沖擊流動試驗時,通過切換三通手動球閥 18、20 閥位將流量傳感器短接,避免沖擊對流量傳感器造成損壞。系統中設置有安全閥和各類型傳感器,保證設備運行的安全。

3.3 電氣系統設計

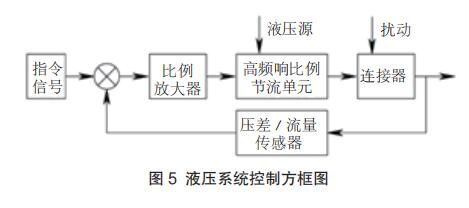

試驗臺為一個閥控電液系統,控制方框圖如圖 5 所示,由電液比例節流閥根據壓差信號或流量信號,調節比例閥開度,實現對被試件的流量調節,滿足試驗需求。

電氣系統是整個試驗系統的核心,主要由工業控制計算機、PLC、繼電器、接觸器、顯示器、打印機、監控器等硬件和專門開發的軟件組成。運用工業控制計算機和 PLC 對采集的信號進行處理,實現液壓系統參數調節。電氣系統具有友好的人機操作界面,試驗人員可根據試驗規格點選對應的試驗程序,電氣系統自動完成對電磁閥、比例閥、電機、冷卻器的調節,實時動態顯示條件參數值和測量參數值、繪制測試曲線。計算機控制系統與監控系統聯網,實時監控試驗臺運行情況,對現場異常狀況進行報警顯示與輸出 [3]。

4 結 論

試驗臺液壓系統兼容性好、能量損失小、系統響應快。控制系統實現了數據采集自動化、數據處理專業化、人機界面直觀化、測試數據準確化、系統使用便捷化的“五化”標準,自動完成試驗數據的填寫和試驗曲線的繪制,通過打印機打印試驗報告。試驗臺結構設計合理、性能優異,對其他同類型沖擊類試驗臺設計有一定的參考意義。

相關內容:磁翻板液位計

- [公司新聞] 磁翻板液位計有測量盲區嗎 2021-12-06

- [行業新聞] 差壓變送器該怎么維護 2021-11-29

- [行業新聞] 浮球液位計保養時注意事項 2021-11-25

- [公司新聞] 磁敏雙色液位計與磁翻板液位計有什么區別 2021-11-16

- [公司新聞] 造成磁翻板液位計內浮子下沉的常見原因都 2021-11-10

- [技術專題] 石油儲罐液位測量選擇雷達液位計后的安裝 2012-10-26

- [技術專題] 超聲波液位計的優點和清洗方式 2012-10-20

- [技術專題] 怎樣選購高溫高壓型磁翻板液位計 2012-10-20